- 2026年卒

- 2027年以降卒

SITE WHERE STEEL IS BORN

<STEELWORKS>

Steelworks

鉄を生み出す工場、製鉄所。そのシンボルとなる設備は高炉です。鉄鉱石から純粋な鉄分を取り出すこの設備は、一度火を入れると約20年間、24時間365日、その火が絶えることはありません。

高炉で生み出されたばかりの鉄は、まだ固くてもろいですが、その後の工程を経て、さまざまな種類の強靭な鋼へと変化していきます。

JFEスチールが持つもっとも古い製鉄所の歴史は、100年前に遡ります。その長い道のりを、私たちは製鉄所とともに歩み成長してきました。

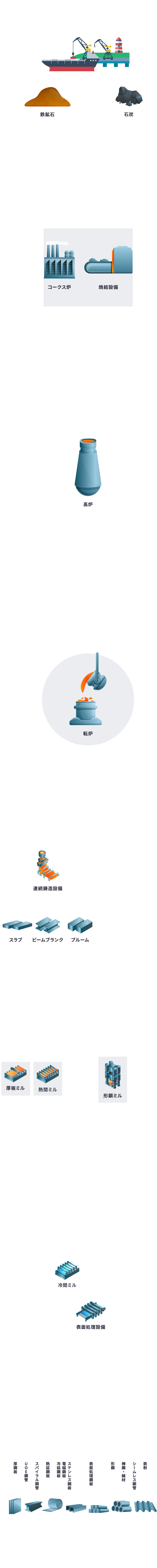

Process

原料ヤードでは、鉄鉱石や石炭を産地ごとに分けて山脈状に積んで保管しています。これらを産地に由来する性質が均されるようにブレンドした新しい山をつくり、これを端から切り出していくことで、常に同じ配合の鉱石を取り出すことができます。

鉄鉱石は5mm以下の粉状になった鉱石が多数を占めるので、そのまま高炉に入れると目詰まりを起こすため、粉状の鉄鉱石と石灰石を混ぜて焼き固めて、或る程度均一なサイズの塊にします。これを焼結鉱といい、この工程を焼結といいます。

一方、石炭はコークス炉でおよそ20時間かけて蒸し焼きにしてコークスにします。焼き上がったコークスは窒素などのガスで消火、冷却。このとき暖められたガスの熱は回収され、発電などに利用されます。

焼結鉱は鉄が酸素と結びついた酸化物であり不純物を多く含んでいます。製銑工程では、焼結鉱を溶かしながら酸素を取り除きます。焼結鉱は、コークスと共に高炉の炉頂から装入され、炉の下から1,200℃の熱風を吹き込むことで、酸素を奪われながら溶けていきます(還元)。これが銑鉄(せんてつ)です。高炉の中は高温・高圧状態のため見るのが難しいですが、1,000以上のセンサーを内部に設置することで、コンピュータによる緻密な監視・制御を行っています。高炉は一度火を入れると約20年間、24時間365日、鉄を生み出し続けます。

製鋼工程は、鋼の性質を決定づける大事な工程です。銑鉄を溶けた状態のまま転炉に運び入れ、酸素を吹き込むことで炭素などの不純物を取り除くと共に、合金元素を添加して強くてしなやかな鋼(はがね)にしていきます(精錬)。コンピュータ制御により正確に成分調整し、様々な性質を持つ鋼を作り出します。

スラブはミルにかけられて、様々な厚さに延ばされていきます。スラブから作られる鋼板の多くは熱間ミルで一度延ばされた後、冷間ミルで薄いものでは板厚1ミリメートル以下の厚さにまで延ばされ、薄鋼板となると共に、その後焼鈍と呼ばれる熱処理を経て、鋼のミクロ組織を自在に変化させることで強度や靭性、加工性といった性質を付加していきます。ビームブランクやブルームの一部はH形鋼や鉄道レールなどになります。

薄鋼板の一部は、表面に各種のめっき処理が施され、錆に強い表面処理鋼板となります。亜鉛めっき鋼板は、自動車のボディなどに加工され、錫めっき鋼板(ブリキ)は、飲料缶や食缶の材料として広く使用されます。