用途

DEVELOPMENT CAPABILITIES開発力

お客様のさまざまなニーズに応えるため、鉄の強み、

JFEの"開発力"を活かした商品や工法の開発に取り組んでいます。

ここではその一部をわかりやすく紹介いたします。

詳細はぜひお気軽にお問合わせください!

ニーズ検索

分類から探す

条件/キーワードで絞り込む

検索結果:0件

-

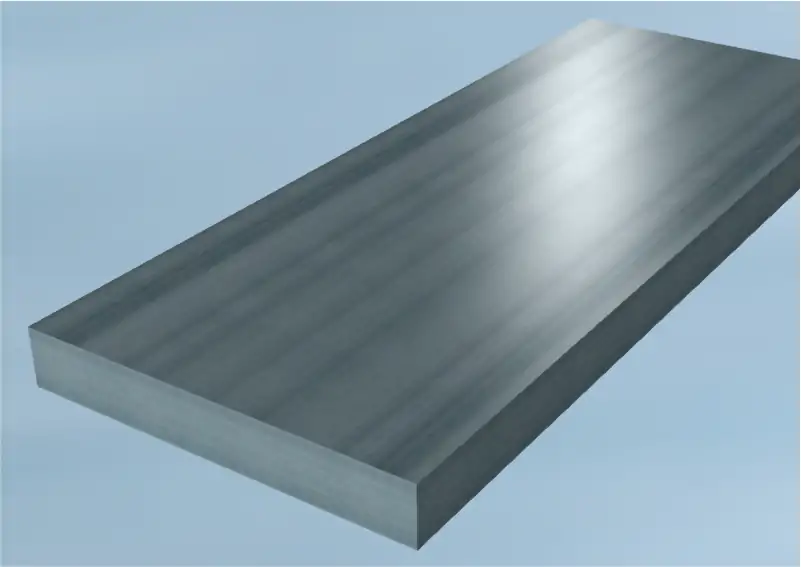

建築構造用厚鋼板

『HBL®シリーズ』

JR-AJ-22013E-A

HBL®325,HBL®355,HBL®385,HBL®440,HBL®630

- ・世界最高水準の技術と設備により、高強度かつ低降伏比を両立

- ・高い塑性変形性能と溶接継手性能により、優れた耐震性を発揮

- ・490N/mm2級鋼~780N/mm2級鋼まで幅広いラインナップ

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 耐力を確保しつつ、鋼材重量を低減したい

- 高強度BOX柱の溶接施工を省力化したい

- 建設時のCO2排出量を抑制したい

適用メリット

-

高強度材に置換えることで

鋼材重量を約20%※低減可能

(※SN490⇒HBL385に置換えの場合) - エレクトロスラグ溶接やサブマージアーク溶接などの高効率の大入熱溶接で施工可能

-

高強度材を用いて鋼材重量を低減することで

鋼材製造時のCO2排出量を削減可能

-

HBL®-H355

JR-AJ-22016E-A

建築構造用520N/mm2 TMCP H形鋼

- ・F値=355N/mm2の高強度を実現した、耐震性と溶接性を兼ね備えた外法一定H形鋼

-

・独自のHBL®-H355設計規定の利用時は、

部材ランクの改善等、適用効果が最大化 -

・JBCR®385と併用することで、

高強度かつ高靭性の構造架構を実現可能

取扱い会社:JFEスチール株式会社

-

お客様の課題

- ビルトHによらず、外法一定Hで設計をまとめたい

- 部材ランクを落とさずに、板厚を薄肉化したい

適用メリット

-

耐力同等のままビルトHを外法一定Hに置換え可能

※BH-1000x450x19x40(SN490B)をSH-1000x400x19x40

(HBL®-H355)に置換等 -

独自設計式利用により部材ランクFAを維持しながらウェブ板厚を薄肉化、部材重量を20kg/m低減可能

※SH-900x300x19x32をSH-900x300x16x32に置換た場合

-

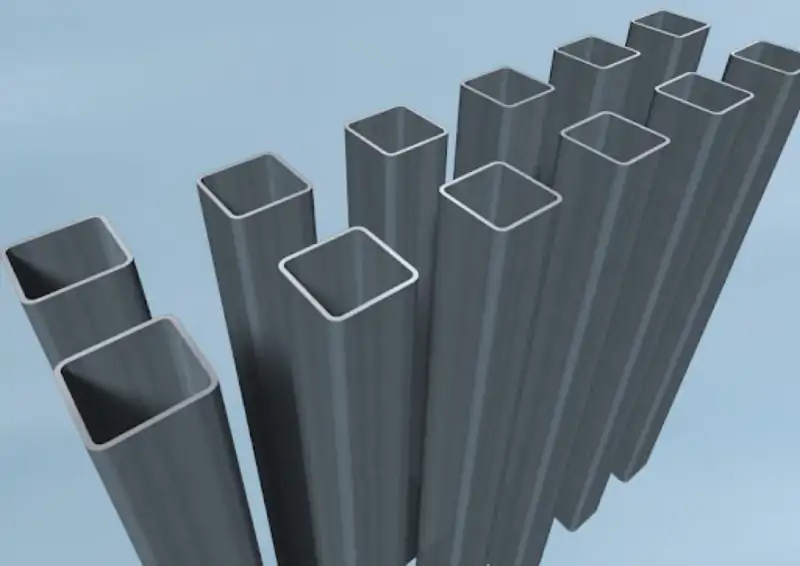

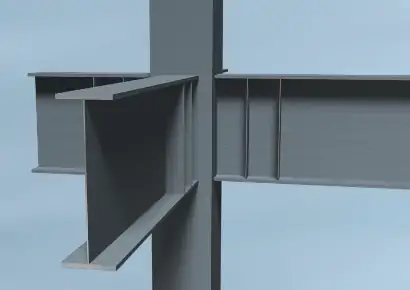

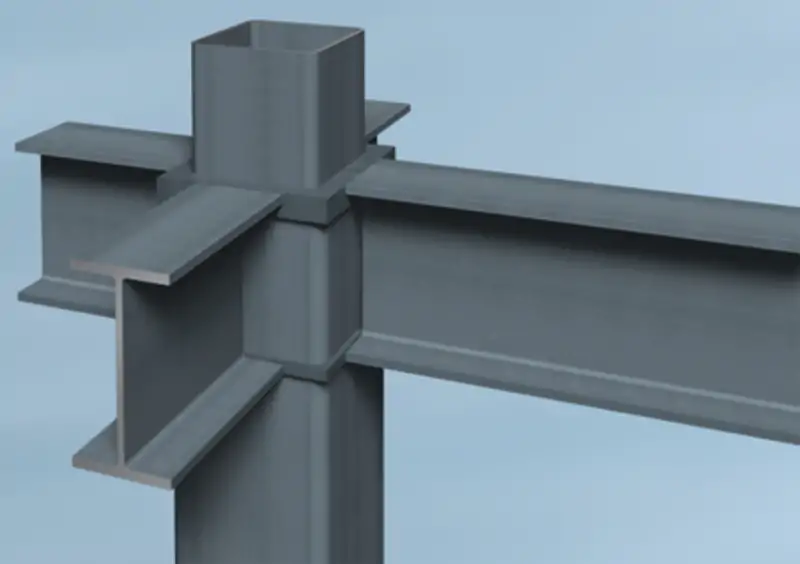

JFEコラム

『JBCR®シリーズ』

JR-AJ-22014E-A

国内最大板厚JBCR®295, 国内最高強度JBCR®385

-

・最大板厚28mm(JBCR®295)、最大基準強度385N/mm2(JBCR®385)を

実現した当社独自の冷間ロール成形角形鋼管(ロールコラム) - ・強度を確保すると同時に高靭性と優れた溶接性を両立

取扱い会社:JFEスチール株式会社

-

・最大板厚28mm(JBCR®295)、最大基準強度385N/mm2(JBCR®385)を

-

お客様の課題

- 中高層建物の柱をロールコラムのみで設計したい

- 柱をスリム化して鋼材重量を低減したい

適用メリット

-

JBCR385はBCR295より耐力が最大約3割向上

幅広いラインナップで下層階から上層階まで

適用可能 -

BCR295からJBCR385に置換で、

鋼材重量2割、柱径1割低減が可能

※BCR295 □400×22をJBCR385 □350×19に置換えの場合

-

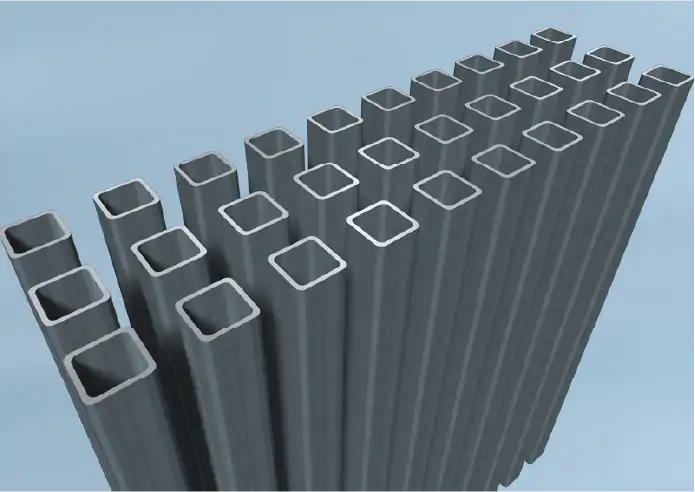

カクホット®

JR-AJ-22015E-A

国内唯一の熱間成形継目無角形鋼管

-

・熱間シームレス成形により製造される小径厚肉の断面で、

4シリーズの外径(150mm・200mm・250mm・300mm)、

厚さ最大33mm(※外径200mmの場合)に対応 - ・全断面にわたってSN材と同等以上の母材性能を保有

- ・冷間成形角形鋼管設計施工マニュアルによる設計制限不要

取扱い会社:JFEスチール株式会社

-

・熱間シームレス成形により製造される小径厚肉の断面で、

-

NEWS

-

お客様の課題

- デザイン性に優れたスレンダーな柱を実現したい

- 柱梁接合部の溶接施工を減らしたい

適用メリット

- 小径厚肉かつ角部の寸法を抑えることで、高耐力と意匠性を両立し、 空間の有効利用可能

-

ノンダイアフラム工法適用により、

通しダイアフラム工法と比べ

柱梁接合部仕口の溶接線が半減

-

建築構造用低温用鋼材

母材の低温靭性を保証する建築向け低温用鋼材

-

・一般鋼と比較して優れた低温靭性を有する鋼材

(低温下-25℃他における母材シャルピー吸収エネルギーを保証) - ・一般鋼と同様の設計が可能(梁・柱・ダイアフラム等で使用可能)

- ・400~550N級鋼・板厚9~50mmまで対応

取扱い会社:JFEスチール株式会社

-

・一般鋼と比較して優れた低温靭性を有する鋼材

-

お客様の課題

- 冷凍倉庫など低温下でも靭性を確保したい

- 冷凍倉庫を施工能率性の高いS造で設計したい

適用メリット

- 一般鋼による設計より、低温靭性が優れた設計が可能

- RC造等と比べ、施工性向上・工期短縮・省力化が可能

-

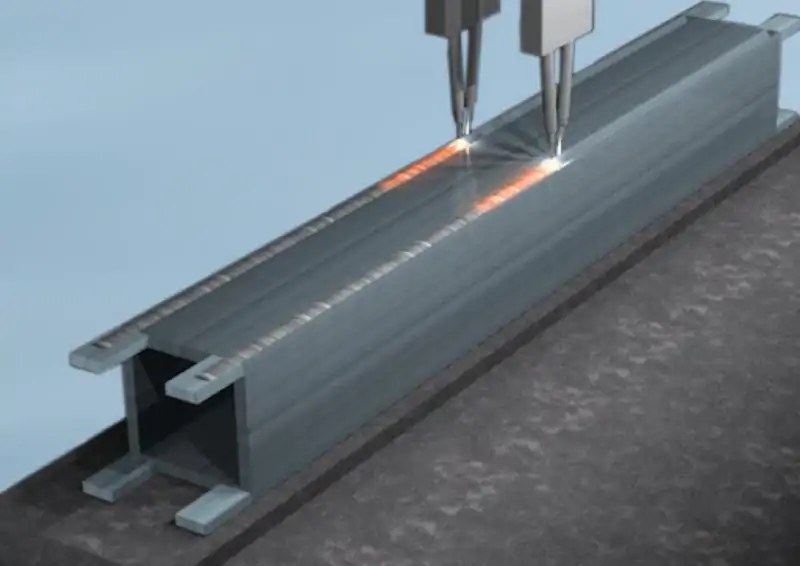

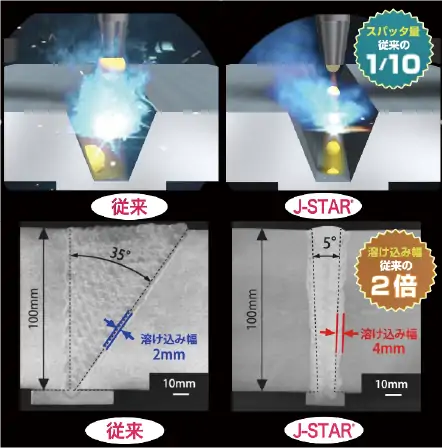

狭開先J-STAR®溶接

低スパッタ・アーク指向性良好な

炭酸ガスシールドアーク溶接-

・REM※1添加の専用ワイヤ+通常と逆の正極性溶接

→CO2100%ガスシールドアーク溶接において、微細な溶滴移行を実現

→従来に比べ低スパッタ・アーク指向性良好、狭開先溶接が可能※2

- ※1 Rare Earth Metal:希土類元素

- ※2 GBRC性能証明 第07-02号改2(2021.02)

取扱い会社:JFEスチール株式会社

-

・REM※1添加の専用ワイヤ+通常と逆の正極性溶接

-

NEWS

-

お客様の課題

- 溶接量を減らしたい

- スパッタを減らしたい

- CO2排出量を削減したい

適用メリット

-

溶接量を最大65%低減

⇒狭開先による溶接時間短縮と熱変形抑制が可能 -

スパッタ量を従来比1/10に低減

⇒スパッタ除去の省力化、欠陥発生率を低減 -

溶接施工に起因するCO2排出量60%※削減

※3 板厚25mm、通常GMAW・開先35°、J-STAR・開先5°での比較

-

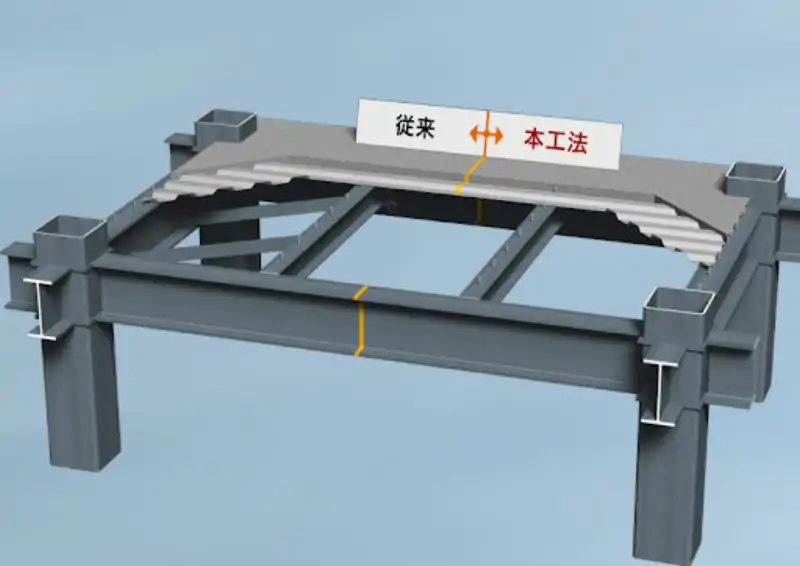

JFEの

鉄骨梁横座屈補剛工法床スラブによる梁上フランジ拘束効果を考慮した

省力化工法-

・床スラブによる上フランジの拘束効果を考慮することで、

従来必要とされた横補剛材を省略可能 -

・①許容曲げ応力度=許容引張応力度

②保有耐力横補剛された梁

として設計することが可能 - ・開口および段差のある床スラブにも対応

取扱い会社:JFEスチール株式会社

-

・床スラブによる上フランジの拘束効果を考慮することで、

-

お客様の課題

- 梁の加工、現場施工を省力化したい

- 鋼材重量を削減したい

- 天井をあらわしで魅せたい

適用メリット

- 孫梁や方杖の省略、小梁本数の削減が可能となり、鉄骨工事、耐火被覆工事の工数を削減

-

本工法の適用により小梁重量約3割低減※可能

※本工法適用により、小梁スパンを2.4mから3.6mに拡大した場合 -

方杖や小梁を省略することができ、

天井をあらわしとした際の意匠性が向上

-

JFEの

薄肉ウェブ梁座屈補剛工法薄肉ウェブ梁の塑性変形性能を向上させる座屈補剛工法

- ・スチフナ補剛により梁端部の局部座屈を防止することで、ウェブを薄肉化しつつ、梁の必要な塑性変形性能を確保することが可能

- ・ウェブ幅厚比が大きい梁の幅厚比種別をFAランクとして構造計算可能

- ・鉛直方向のスチフナ補剛により補剛範囲をコンパクト化することで、梁中央側の設計自由度を確保

取扱い会社:JFEスチール株式会社

-

NEWS

-

お客様の課題

- 変形性能を保持しつつ、鋼材重量を削減したい

適用メリット

-

ウェブの薄肉化により鋼材重量を約14%削減※

※本工法適用によりH-900×300×19×25をH-900×300×14×25に 置き換えた場合の単位梁長さあたりの重量 - 梁の軽量化により運搬効率向上を実現

-

JFEスチールの連続小梁構法

小梁架構を連続梁とした接合部と小梁の省力化構法

-

・小梁端-大梁の仕口(接合部)を高力ボルト摩擦接合とすることで、

鉄骨重量を削減しながら変形性能を向上 - ・更に、連続梁の設計時に、①接合部と②小梁について、下記の合理化が可能

- ①接合部は、存在応力で設計しても溶接接合と同じ扱いで構造設計可能

- ②小梁は、接合部の最外縁ボルト位置の曲げモーメントで許容応力度設計可能

取扱い会社:JFEスチール株式会社

-

・小梁端-大梁の仕口(接合部)を高力ボルト摩擦接合とすることで、

-

お客様の課題

- 床たわみを減らしつつ、鋼材重量を削減したい

適用メリット

- 床スラブのひび割れを効果的に抑制

-

本構法(最外縁ボルト位置の曲げモーメントで検定)

では小梁の鋼材重量を7%削減可能

※800x250x14x25を、800x250x14x22で置換可能

-

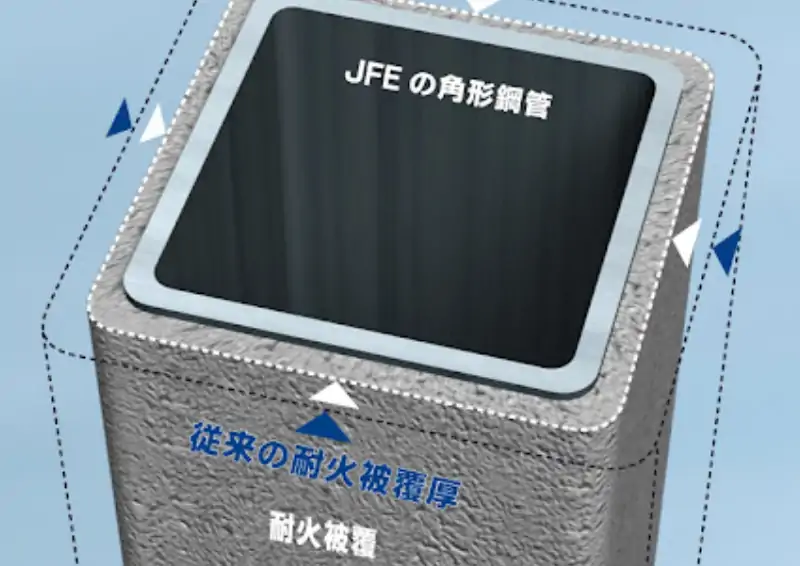

JFEの耐火被覆低減工法

鋼管柱の1時間耐火,2時間耐火認定

-

・JFEの鋼管柱を対象とした吹付ロックウールおよび

けい酸カルシウム板※による独自の耐火認定

※日本インシュレーション(株) 「Jタイカ®」を使用 - ・鋼材の熱容量と高温特性を適切に評価し、耐火試験で性能を検証することで、耐火被覆厚の低減を実現

取扱い会社:JFEスチール株式会社

-

・JFEの鋼管柱を対象とした吹付ロックウールおよび

-

お客様の課題

- 耐火被覆工事費を削減したい

- 耐火被覆後の柱の外径を小さく抑えたい。

適用メリット

-

従来の認定に比べ、

被覆厚を4割以上低減※でき、

被覆コストを削減可能 - 被覆後の柱外径を最大14%縮小※可能

- ※吹付ロックウールの場合

-

SHIBORAN-NEO®

JFEの異幅仕口工法

- ・上下階で径の異なる柱を増厚ダイアフラムで接合、テーパー管と同等の耐力と剛性を保有※1

- ・開先加工・溶接自動化・梁の斜め加工省略による製作負荷と製作コストの低減

- ※1 GBRC 性能証明 第22-26号(2022年12月24日)

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 上下柱で50mmを超える径差をつけたい

-

上下柱で径の異なる柱梁接合部の

鉄骨製作を合理化したい

適用メリット

- 柱径差50~150mmの柱梁接合部パネルにストレートな鋼管を使用可能

-

テーパー管を用いた接合形式に比べ、製作コスト3割減

(BCR295□450×19ー□550×22の場合)

-

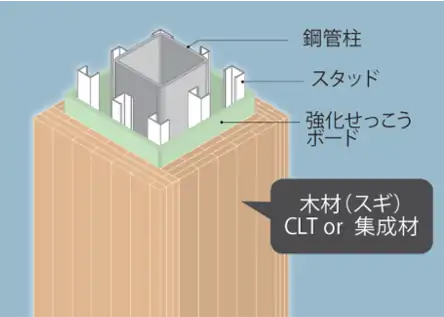

アーキテツト®木耐火柱

木材を耐火被覆材として活用した鋼管柱の耐火工法

-

・ロールコラム(JBCR®シリーズなど)や溶接四面BOX柱の耐火被覆材として

木材(CLT,集成材)を活用し、炭素固定による環境負荷低減に貢献 - ・木材を現しとすることで優れた意匠性を実現

- ・1時間および2時間の耐火構造認定を取得

取扱い会社:JFEスチール株式会社

-

・ロールコラム(JBCR®シリーズなど)や溶接四面BOX柱の耐火被覆材として

-

NEWS

-

お客様の課題

- 環境に配慮した耐火構造を実現したい

- 意匠性、居住性に優れた居室としたい

適用メリット

-

木材活用による炭素固定効果を期待できる

試算例:2時間耐火仕様,柱高さ3.5m,鋼管径550mmの場合 柱1本あたり774[kg-CO2eq]※ ※木材材積(m3)×スギの密度(380kg/m3)×0.5(炭素Cの含有率)×44/12(CO2換算) -

木材の持つ調質効果やリラックス効果などで、

良質な室内環境の形成が可能

-

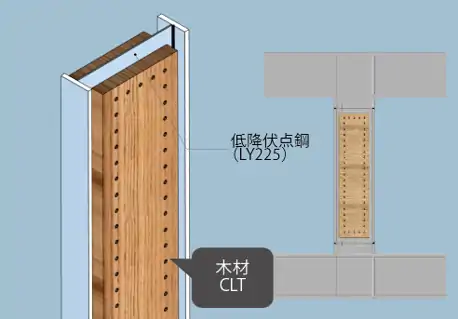

アーキテツト®木補剛制振間柱

座屈補剛材に木材を活用した制振ダンパー

- ・木材(CLT)を補剛材として活用し、炭素固定による環境負荷低減に貢献

- ・木材を現しとすることで優れた意匠性を実現

- ・間柱のウェブに塑性変形性能に優れた低降伏点鋼(LY225)を使用し,高いエネルギー吸収能力を保有

- ・間柱型~壁型まで幅広い断面サイズに対応

取扱い会社:JFEスチール株式会社

-

NEWS

-

お客様の課題

- 環境に配慮した制振構造を実現したい

- 意匠性、居住性に優れた空間としたい

適用メリット

- 木材活用による炭素固定効果を期待できる 試算例:鋼材断面 H1200x400x12x28,間柱高さ3.4mの場合 柱1本あたり425[kg-CO2eq]※ ※木材材積(m3)×スギの密度(380kg/m3)×0.5(炭素Cの含有率)×44/12(CO2換算)

- 木材の持つ調質効果やリラックス効果などで、良質な室内環境の形成が可能

- 低降伏点鋼を木材で座屈補剛し優れた制振性能を発揮

-

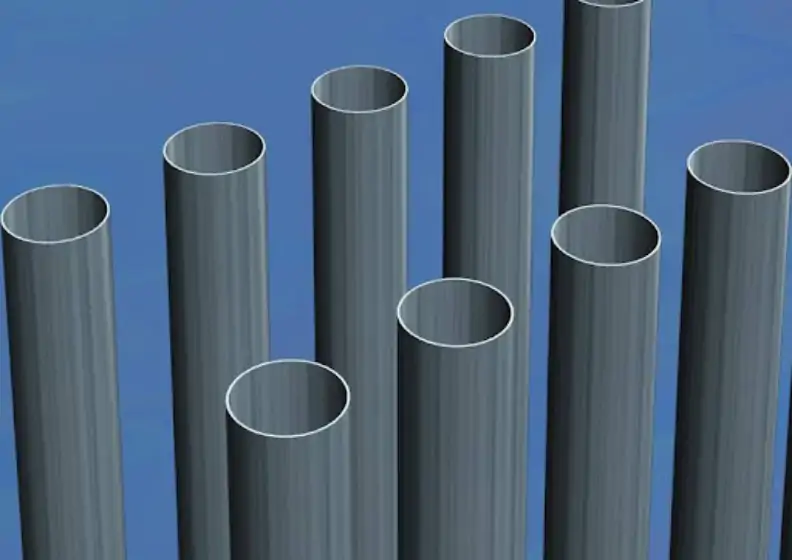

高強度鋼管杭

JFE-HT570PC[土木]/JFE-HT590P[建築]

- ・従来品に比べ強度を飛躍的に 向上させた高強度鋼管杭

-

・SKK490鋼管杭と比較し、降伏強度が向上※、鋼材重量の低減が可能

※[SKK490]315N/mm2以上→[JFE-HT570PC]450N/mm2以上

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 鋼材重量を削減したい

- 施工コストを削減したい

適用メリット

-

高強度鋼管杭を用いることで鋼材重量を約20%低減可能

(※SKK490→JFE-HT570PCに置き換えた場合の例) - 鋼材重量の低減、鋼管杭の小径化による施工機械の小型化により、施工コストの削減に貢献

-

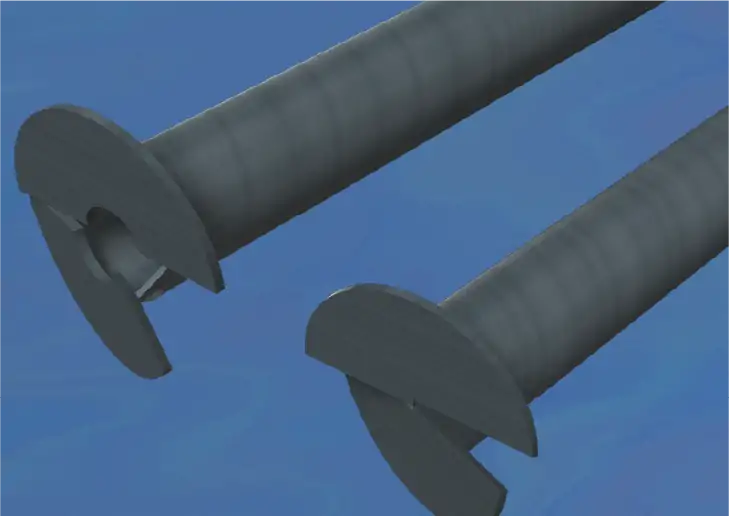

つばさ杭®

先端翼付き回転貫入鋼管杭

- ・杭先端につばさを設けた鋼管杭

- ・大きな先端支持力により杭本数の削減が可能、狭隘地施工に対応

- ・完全無排土、低騒音・低振動、セメントミルク不使用で環境に優しい

- ・先端翼のアンカー効果により大きな引抜き抵抗を発現

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 狭隘地で杭を施工したい

- 発生残土量を減らしたい

適用メリット

- 小型機による施工で空頭制約、狭隘ヤードでの対応が可能

- 場所打ち杭と比較して大きな支持力、杭本数の削減により基礎面積縮減

- 管内に土を取り込み(開端)or杭周辺に土を圧縮(閉端)完全無排土での施工が可能

-

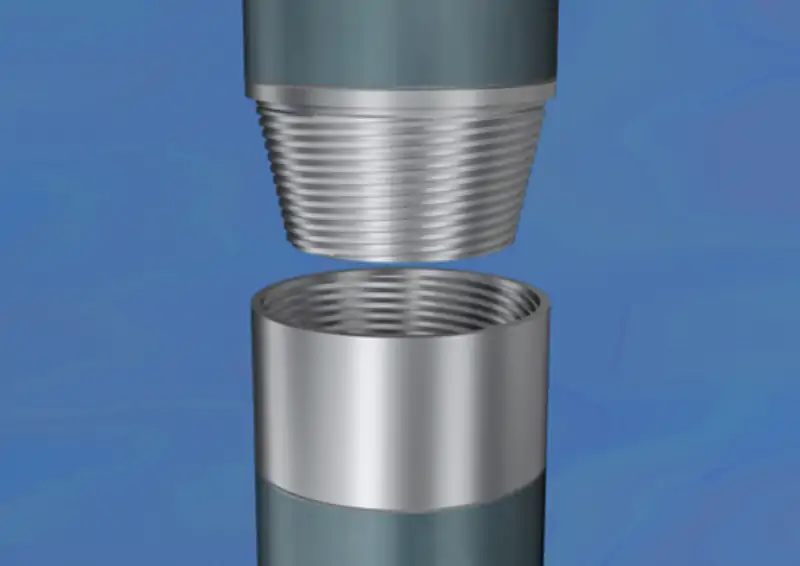

HYSC杭工法

鋼管ソイルセメント杭工法

- ・原地盤の土を材料としたソイルセメントに突起付き鋼管を沈設した杭工法

- ・ソイルセメントと鋼管により高支持力・高剛性の特長を有し、基礎の省スペース化に貢献

- ・最大適用サイズ:φ1700(ソイルセメント径)、L=70(後沈設方式)

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 基礎を省スペース化したい

- 支持層が深く、摩擦杭を採用したい

- 被圧水面下での施工を検討したい

- 周辺地盤・構造物への影響を少なくして施工したい

適用メリット

-

鋼管周面のソイルセメントを有効径とするため周面

摩擦力、支持力を確保でき合理設計が可能

摩擦杭での多くの採用実績あり - ソイルセメントで被圧を抑えながら施工でき、掘削しながら杭体を造成するため、低振動・低騒音で施工可能

-

コン剛パイル®工法

高支持力先端拡大根固め杭工法

-

・最大で杭径Φ1500mm、根固め球根径Φ3000mmの施工が可能な

建築基礎向け高支持力杭工法 - ・鋼管杭と既成コンクリート杭を組合せ合理的な構造とすることが可能

- ・既成コンクリート杭に比べ残土排出量が少なく、環境に優しい

取扱い会社:JFEスチール株式会社

-

・最大で杭径Φ1500mm、根固め球根径Φ3000mmの施工が可能な

-

お客様の課題

-

免震構造のため1柱1基礎の構造としたい

既存基礎を避けるため杭本数を削減したい - 残土の排出量を削減したい

適用メリット

-

根固め球根による高支持力杭で1柱あたりの杭本数を削減

最大長期先端許容支持力24,400kN

(※杭径Φ1500mm、根固め球根径Φ3000mmの場合) - 中堀り方式では掘削と同時に杭を沈設し、発生残土を抑制

-

免震構造のため1柱1基礎の構造としたい

-

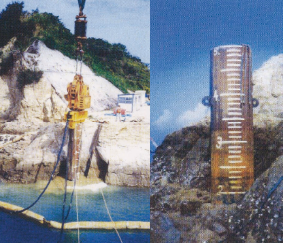

ガンパイル工法

岩盤への合理的な杭打ちを実現

- ・強度の大きい鋼杭を穿孔棒として、専用のバイブロハンマ(ガンパイラー)にて基盤岩へ直接打設する工法

- ・適用地盤は、主に一軸圧縮強度(qu)が qu≦100MN/m2の硬岩、軟岩(硬質粘土層を含む)および 捨石層、転石、玉石層

- ・適用範囲:鋼管杭(Φ318.5~Φ1500)、鋼矢板(400~600mm幅)

- ・適用分野:港湾施設の基礎、岸壁・護岸、仮締切・土留め・止水壁、仮設桟橋等

取扱い会社:JFEスチール株式会社

※「ガンパイル工法」は株式会社ガンケンの商標です

-

お客様の課題

- 補助工法なしで岩盤に杭を施工したい

- 環境へ配慮した杭工法を採用したい

適用メリット

- 一般的な岩盤杭打ち工法のような先行削孔が不要なため、施工管理が容易となり、工期・コストの縮減が可能

- 専用バイブロハンマの使用により、ダウンザホールハンマ工法のような潤滑油排出がなく、水質環境にやさしい施工が可能

-

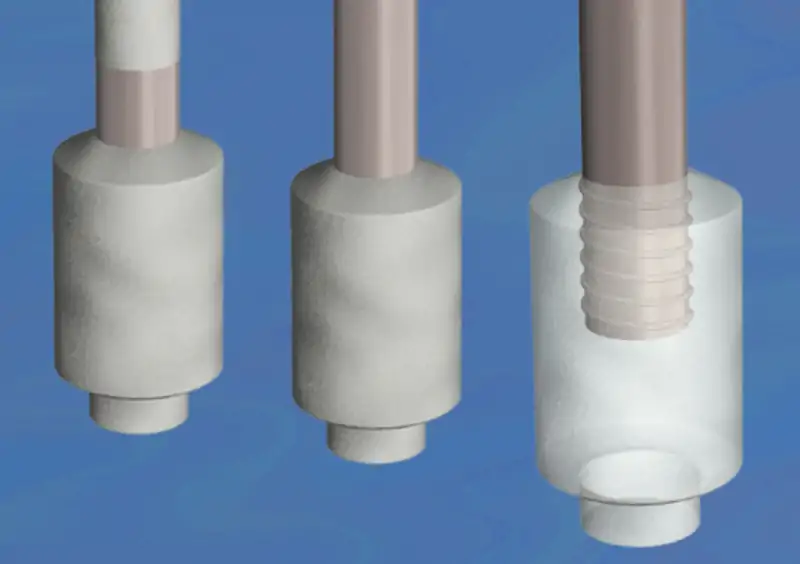

ハイメカネジ®

鋼管杭・鋼管矢板用の機械式継手

- ・鋼管杭・鋼管矢板用の機械式継手。上杭を回転させることで接合

- ・現場円周溶接と比較して大幅な工期短縮・省力化を実現

- ・杭径φ318.5~2000mm、板厚t6~60mmと幅広く対応

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 杭施工の工期(溶接作業時間)を短縮したい

- 現場継ぎ部の溶接品質管理を省力化したい

適用メリット

-

寸法によらず10~15分程度で接合完了。現場円周溶接と比較して施工時間約90%短縮

(※φ1200×t25mmの場合) - 現場溶接がないため、非破壊検査が不要

-

JFE ネジール®

地すべり抑止杭用機械式継手

- ・砂防・地すべり技術センターの認定を取得した機械式継手

- ・特殊な工具は不要で板厚・規格によらず約15分程度で杭の接合が可能

- ・最大適用サイズ:φ2000、t55(SM570 材対応)

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 溶接品質管理を省力化したい

- 現場での作業時間を短縮したい

- 合理的な設計をしたい

適用メリット

- 溶接に関する検査や特殊な技量が不要

-

板厚・規格によらず約15分で接合可能

現場溶接と比較して施工時間約90%削減

(※SKK490φ508×t30mmの場合) -

高強度材SM570材+機械式継手ネジールで

経済的な設計が可能!直接工事費約25%削減

(※SKK490φ508×t30mmを

SM570相当材φ508×t19mmに置き換えた場合)

-

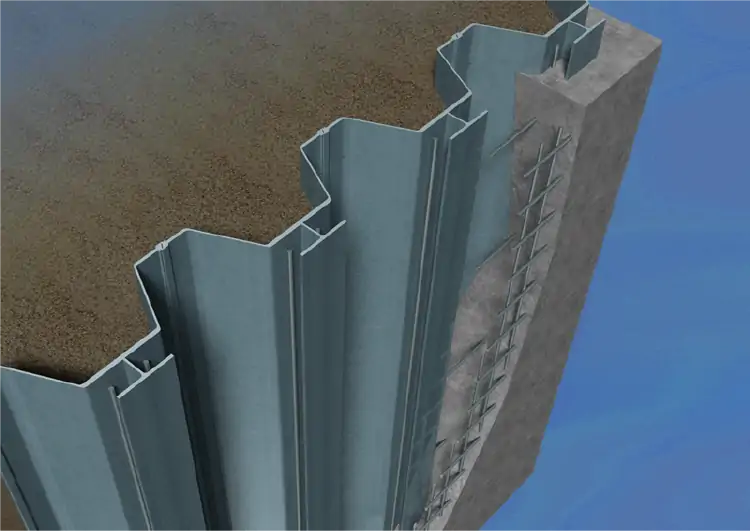

ハット形鋼矢板

施工性、構造信頼性、経済性を追及した大断面鋼矢板

- ・ハット形状を有する900mm幅の鋼矢板。10H~50Hをラインナップ

- ・継手が壁体最外縁に配置されるため、継手効率100%で設計可能

- ・コンクリート合成壁工法(J-WALL/J-WALLⅡ工法)への適用も可能

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 鋼材重量を削減し、コストダウンしたい

- 施工数量を削減し、省力化したい

適用メリット

-

継手効率100%のため、断面性能の低減不要!

U形鋼矢板と比較して鋼材重量最大3割削減 - U形鋼矢板と比較して打設枚数2/3以下に削減

-

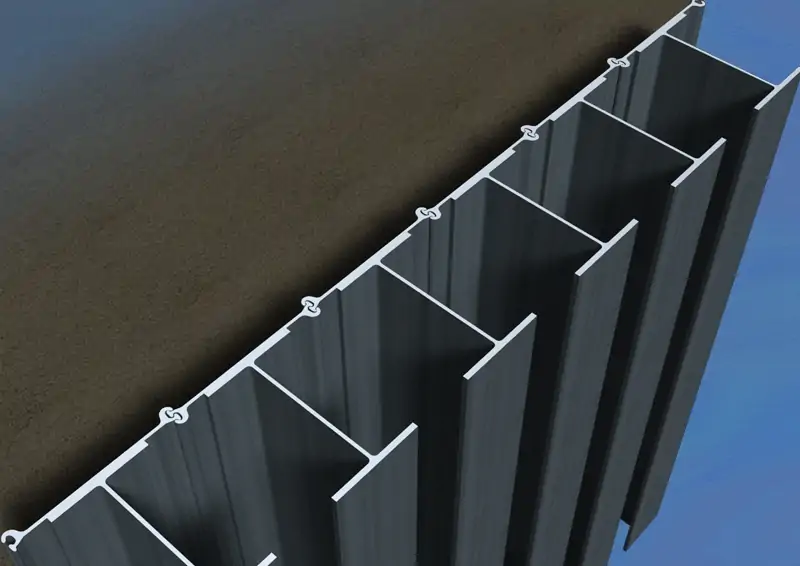

JグリップH®

内面突起付きH形鋼

- ・H形鋼のフランジ内面に突起を設け、鋼材とコンクリートとのズレせん断に対して大きな付着抵抗を発揮

- ・コンクリートとの合成構造により、薄い壁厚で高剛性・高抵抗モーメントを有する地下壁を実現、開削工事におけるコストダウンと省スペース化を図ることが可能

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 地下壁のコストダウン・省スペース化を目指したい

- 施工性の向上・施工スペースの極小化を目指したい

適用メリット

-

JグリップHを用いたSC合成連壁とすることで、

壁厚を約18%低減可能

(※壁厚900mmでRC連壁:壁厚1100mmと同等の剛性) - 補強鉄筋が不要で鉄骨一本ずつの建込みも可能。RC連壁で必要な鉄筋籠の製作等に必要な作業ヤードが不要

-

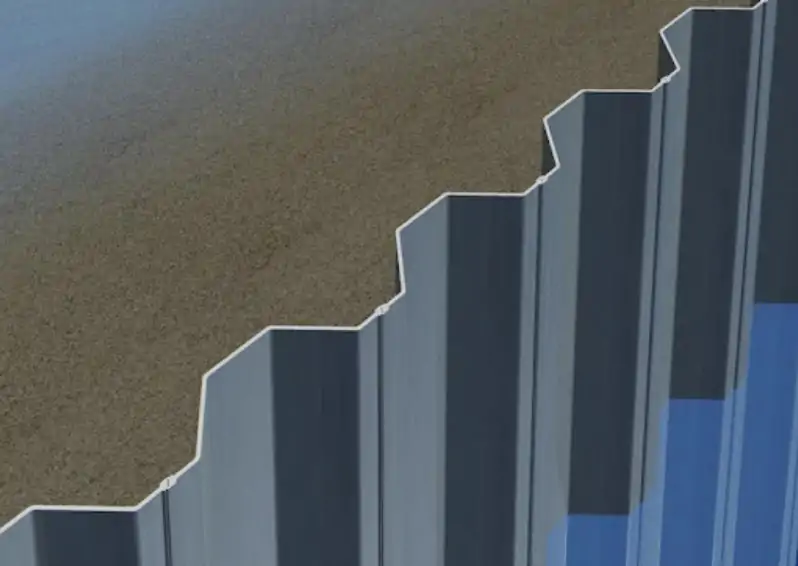

J-WALL®Ⅱ工法

本仮設兼用 鋼-コンクリート合成壁

- ・仮設土留めとして用いたシートパイルを現場打ちコンクリートと一体化してそのまま本設利用する工法

- ・終局状態まで鋼-コンクリートが一体構造として外力に抵抗

- ・適用深度目安:掘削深さ10m程度まで

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 狭隘地に壁厚の薄い擁壁を構築したい

- 施工数量を削減し、省力化・コストダウンしたい

適用メリット

-

鋼-コンクリートの合成により

壁厚最大60%低減 -

RC躯体部の施工数量削減・埋戻し不要であり、

構築費10%削減

-

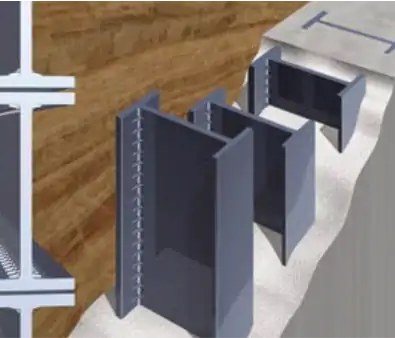

Jドメール®

JFEの高剛性壁体

-

・ソイルセメント壁や鋼管矢板に比べ、薄壁でコンパクトな施工が可能

→限られた用地・スペースを有効活用(近接施工、狭隘地、空頭制限) - ・(一財)先端建設技術センターで合成構造の評価取得(2022年8月)

- ・適用深度目安:掘削深さ20m程度まで

取扱い会社:JFEスチール株式会社

-

・ソイルセメント壁や鋼管矢板に比べ、薄壁でコンパクトな施工が可能

-

お客様の課題

- 剛性の高い土留め壁を薄壁化したい

- 施工ヤードを縮小したい

適用メリット

- ソイルセメント壁と比べ、300~500㎜薄壁化

- 施工ヤード(施工幅)を77%縮小

-

ストライプHTM

フランジ外面突起付きH形鋼

- ・H形鋼のフランジ外面に突起を付けることにより、コンクリートとの高い付着性能をH形鋼に付与。

- ・フランジ外面は異形棒鋼(D51)と同等以上の付着性能を有し, 主鉄筋をストライプHに置き換えることでRC造の過密配筋を解消。

取扱い会社:JFEスチール株式会社

-

お客様の課題

- 過密鉄筋(D51、2段配筋)を解消したい

- RC橋脚を急速施工したい

適用メリット

-

鉄筋組立日数を削減し作業効率60%UP

(施工日数60%短縮) -

ストライプHを活用したREED工法(前田建設工業(株)との共同開発)の適用により橋脚の

構築速度を3~4倍に

-

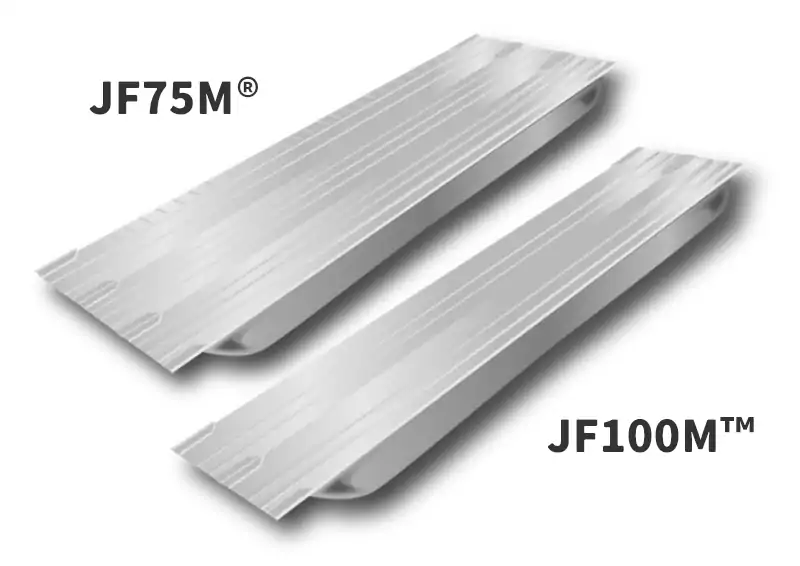

JFウェイブデッキ®

(JF75M®・JF100M™)型枠用鋼製デッキプレート

- ・従来製品(JF75®・JF100®)の上フランジに補剛リブ (波形の突条部)をつけることで性能アップ

- ・高荷重、ロングスパンに対応

取扱い会社:JFE建材株式会社

-

お客様の課題

- 長大スパンの建築物が増えてきた

- 建物の用途で高積載荷重が求められる

適用メリット

- 断面性能の向上により許容スパンが拡大

- 同スパンでデッキ板厚1~2サイズ薄くできます

- 板厚ダウンに伴い約3割デッキ重量削減可能

-

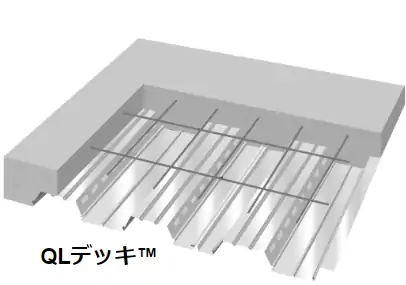

QLデッキ™ (新耐火仕様)

合成スラブ構造用デッキプレート

- ・床スラブの自重を抑え、効率的な合成スラブ構造を実現

- ・様々なニーズに合わせた耐火構造認定をご用意

取扱い会社:JFE建材株式会社

-

お客様の課題

- ロングスパンかつ高積載荷重の耐火認定が欲しい

- 低コストのデッキ合成床を追求したい

適用メリット

- 「大スパン」「高荷重」「低コスト」「RC造」等、 建物ニーズに沿った耐火仕様をご用意

- スパン3.6mで許容積載荷重が最大12.0kN/㎡に*1

-

耐火補強筋が不要になる仕様も*2

*1)「QL75-12000」の場合

*2)「QL50-6000」「QL50-4300SPW」「QL75-7200」の場合

-

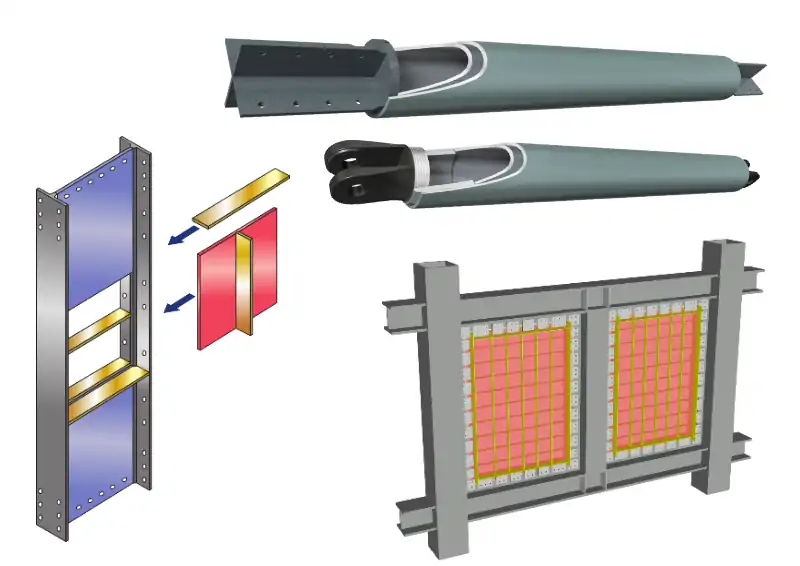

JFEの耐震・制振デバイス

耐震・制振デバイス

- ・多様なニーズに合わせて複数の設置形式の耐震・制振デバイスをご用意

- ・適切な座屈補剛設計により安定したエネルギー吸収を実現

取扱い会社:JFEシビル株式会社

-

お客様の課題

- 躯体コストを抑えて耐震性能を向上させたい

- 柱-柱間の全域に渡らず、狭小スペースでも設置できる耐震・制振デバイスがほしい

適用メリット

-

耐震性の向上とコストダウンを両立、躯体鉄骨数量を約5%削減*

*4階建て物流倉庫の事例 - ブレース、間柱、壁型の複数の設置タイプにより、ニーズに沿ったデバイスを選択可能

-

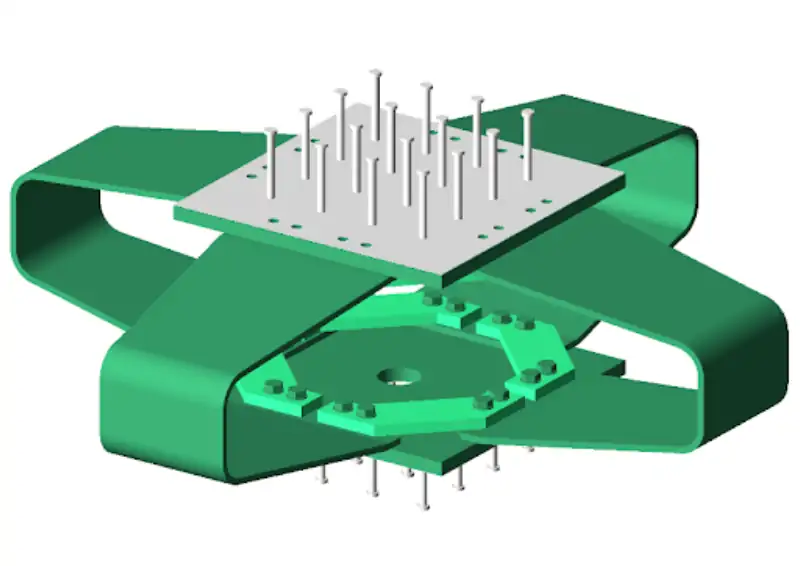

JFEの曲げ鋼板ダンパー™

免震構造用鋼材ダンパー

- ・制振デバイスで豊富な実績を持つ建築構造用低降伏点鋼材「JFE-LY225」を使用

- ・長周期地震動対策に必要な設計法を整備

取扱い会社:JFEシビル株式会社

-

お客様の課題

- 設計が簡便かつ、コストパフォーマンスの高い免震層を設計したい

適用メリット

- 鋼材の塑性変形性能を活用、明快で安定したエネルギー吸収性能を発揮可能

- シンプルな機構と鋼材の優れた加工性を活かした、低コストの部材をご用意

-

メタルロード®工法

環境にやさしい鋼製桟道橋

- ・レベル2地震に対応しているため、本設道路に適用可能

- ・急斜面や狭隘地においても既存の道路交通を確保したまま拡幅工事が可能

- ・大がかりな掘削や埋戻しが不要なため、地形改変が少ない。

- ・山間部の狭小な道路工事においても、部材の運搬や架設が容易なため施工性に優れる。

取扱い会社:JFEシビル株式会社

-

お客様の課題

- 既存の道路交通を確保したまま道路を拡幅したい

- 沢や水路構造物との干渉を避けたい

- 周辺環境への影響を最小限にしたい

適用メリット

- 手延べ式施工により現道交通の確保が可能

-

道路進行方向の杭支間を長くすることで、渓流を

またぐことが可能

※15m未満まで -

地形や植生に与える影響が少ないため、国立公園や

都市公園においても採用実績あり

-

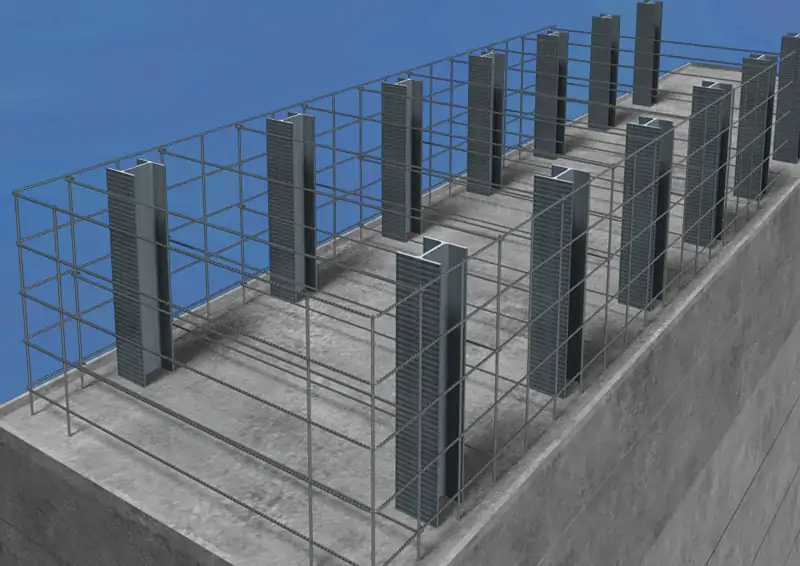

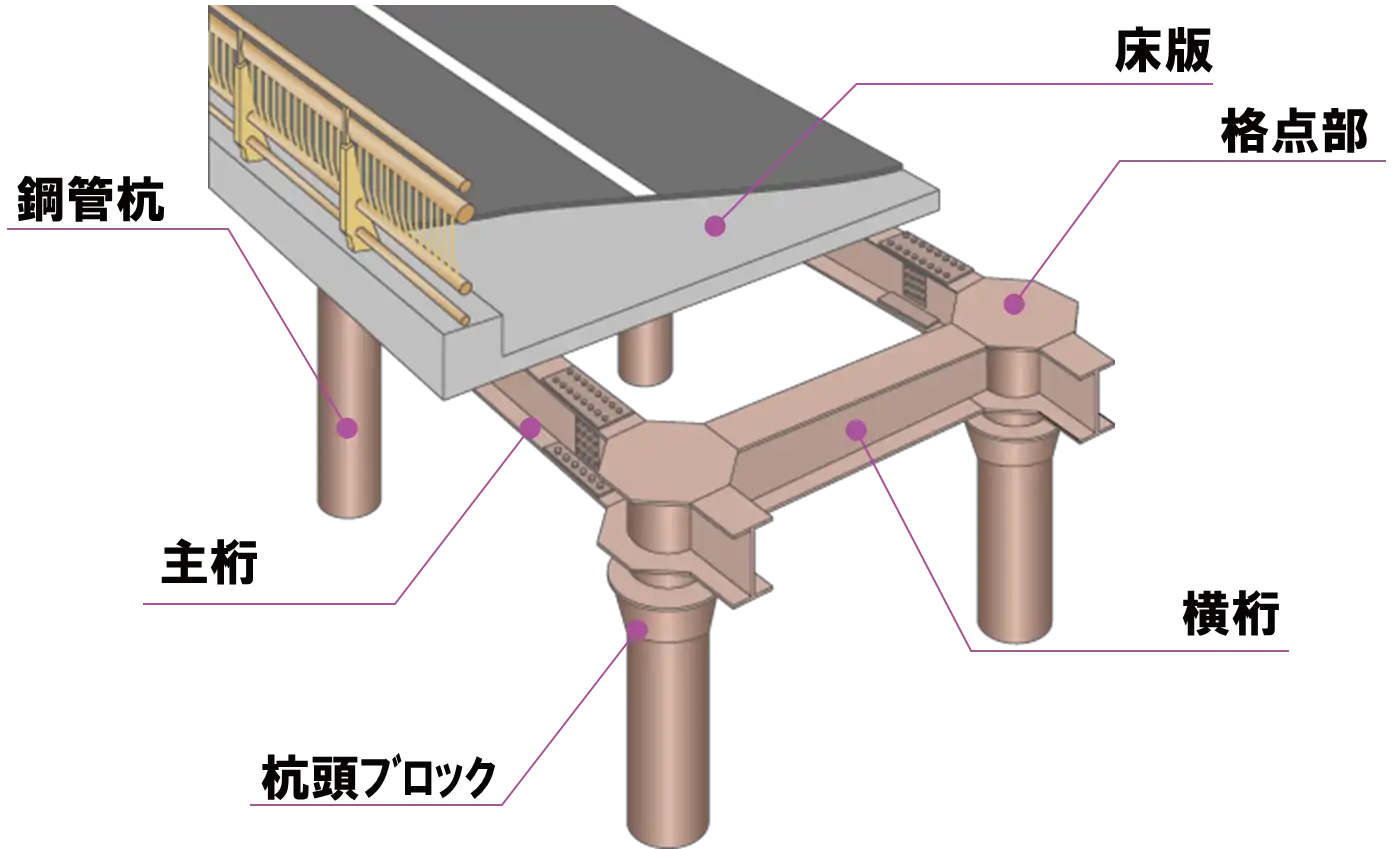

キャップ式いちいち基礎工法

-JFEの基礎梁なし工法-基礎の合理化工法

- ・基礎、杭、柱を一体化させた、メタルビル®独自の基礎工法

-

・基礎梁を無くすとともに、1柱1杭形式とすることで、

コンパクトな基礎を実現 - ・(一財)日本建築総合試験所の建築技術性能証明取得

取扱い会社:JFEシビル株式会社

-

お客様の課題

- 基礎工事の工期を短縮したい

- 合理化工法によるコストダウンを図りたい

- 環境に配慮した基礎工法を採用したい

適用メリット

- 基礎工事の省力化/合理化により工期を約1ヶ月短縮※1

- 工事費を従来工法より約10%低減※1

-

基礎梁コンクリートの省略によりCO2排出量を約60%削減※2

※1 平屋1,500㎡クラスの試算

※2 建築面積2,000㎡ 2階建て工場の試算

-

GHB®(Gecoss H-beam Bridge)

H形鋼橋梁

- ・主桁および横桁に圧延H形鋼を採用した単純合成H桁橋

- ・使用鋼材 溶接構造用SM490Y/溶接構造用耐候性SMA490W

- ・支間長 10m~25m 本設道路橋、林道、農道橋に適用

- ・主桁サイズ H-588~H-912

取扱い会社:ジェコス株式会社

-

お客様の課題

- コスト削減、工期短縮を図りたい

- 死荷重を低減し、下部工への負担を軽減したい。

- 設計対応を省力化したい

適用メリット

-

圧延H形鋼使用で製作工数削減。

主桁分割、ボルト接合で架設施工性向上。

耐候性鋼材の適用によるLCC削減にも対応。 -

PC橋と比較して軽量で、既設下部工の負担軽減

再利用可能なケースも。 - H29道示対応の標準設計全128パターンの技術資料を完備、設計迅速化に貢献。

-

Ecoラム®工法

角形鋼管切梁

- ・切梁に座屈性能の高いコラム(角形鋼管)を使用し中間杭を削減

- ・杭の打設工事、切梁の架設解体工事を省力化

- ・作業空間が広がり、掘削や躯体工事の能率が向上

- ※NETIS 登録(KT-140078 –VR)、第18回国土技術開発賞(創意開発技術賞)受賞

取扱い会社:ジェコス株式会社

-

お客様の課題

- 鋼杭打設のための工期を減らしたい

- 広い作業空間を確保したい

- 支保工架設の手間を減らしたい

適用メリット

- 中間杭削減により工期を大幅に短縮

- 作業空間も確保し安全性も向上

-

簡易な接続形式と火打ピースにより、部材数とボルト本数を削減し、工期を約4日短縮

※延長50m、切梁長13m、切梁間隔7mの開削山留の場合

-

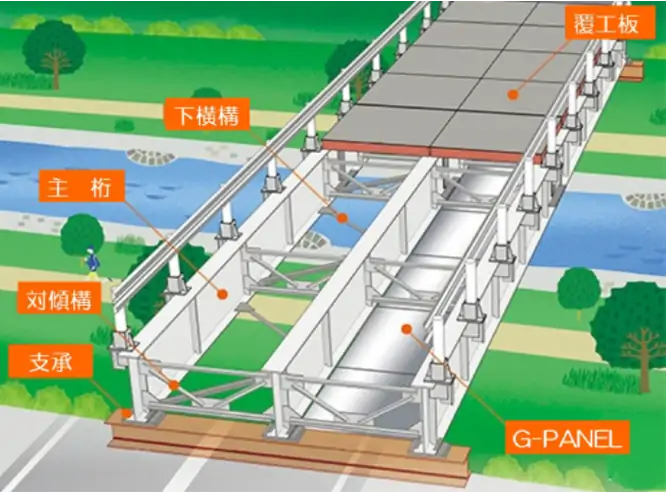

EGスパン®

鋼鈑桁形式の仮設橋梁

- ・迂回路、工事用道路や桟橋、災害時応急橋、歩道橋など様々なニーズに対応

- ・適用スパンは14~36mまで可能

- ・道路橋示方書に準拠しており、本設橋梁と同等の性能を保有

- ・下部工までワンパッケージで対応

取扱い会社:ジェコス株式会社

-

お客様の課題

- 河川内に基礎を設けず仮設桟橋を架設したい

- 橋梁新設時等のために大型重機を載荷したい

- 災害復旧のため迅速に仮設橋梁を架設したい

適用メリット

- 河川内に基礎を設けることなく、スパン14~36mまで対応可能

- 自動車荷重はもちろん、200tの重機荷重にも対応

- 鋼鈑桁プレファブ形式のため、現場での溶接作業等の省力化が可能

OTHER SOLUTIONその他のソリューション

TOP