ニュースリリース

JFEスチール株式会社

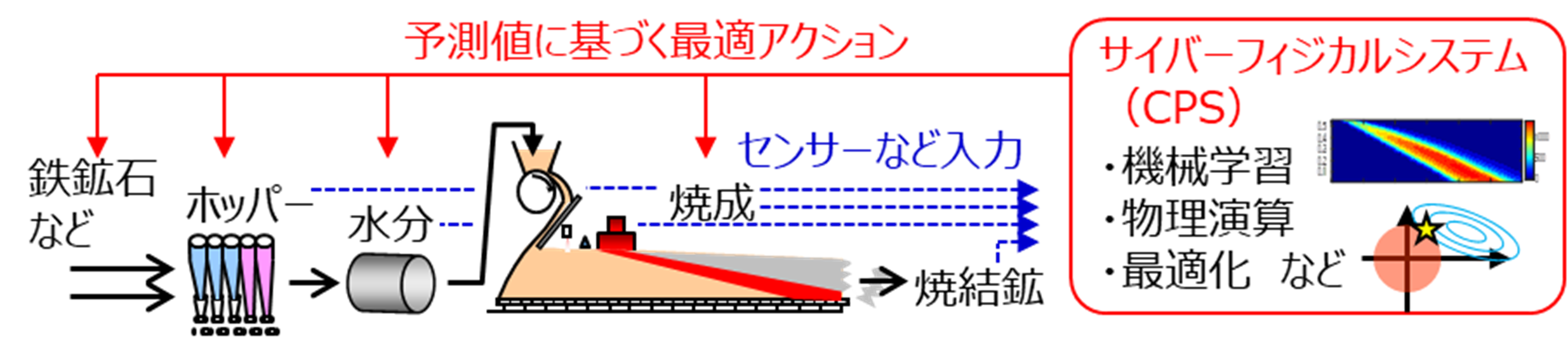

焼結鉱の製造プロセスにCPS技術を導入

~焼結鉱の品質安定化と生産性向上の実現~

当社はこのたび、国内で稼働する全7機の焼結鉱製造設備に対し、サイバーフィジカルシステム(Cyber Physical System以下、CPS*1)の導入を開始しました。これにより製造プロセスにおける高度な予測モデルの構築が可能となり、焼結鉱の品質安定化や生産性向上、GHG排出量低減等の飛躍的な成果を生み出すなど、デジタル技術を活用した革新的製鉄プロセスの実現に向けた取り組みを加速させています。

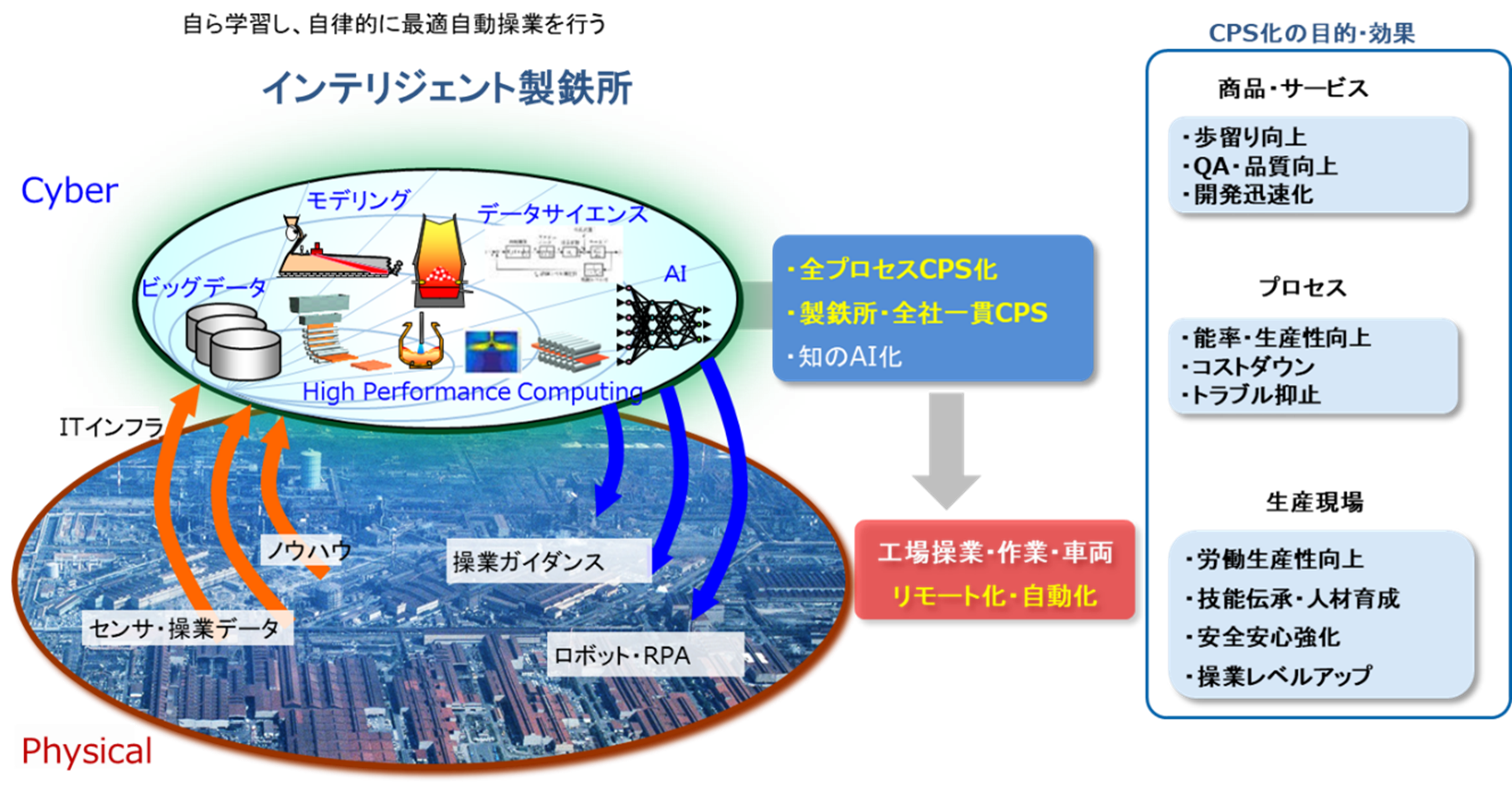

当社は、DX戦略として製鉄所全体にCPSを活用したインテリジェント製鉄所の実現を目指しており、インテリジェント製鉄所のコアとなる製鉄所・全社一貫CPSの構築にむけ、全製造プロセスのCPS化を推進し、これにより革新的な生産性向上・品質向上と安定操業を目指していく方針です。既に全高炉プロセスへのCPSの導入が完了しています。

このたび新たにCPSを導入したのは、鉄鉱石の微粉を高温で焼き固め(焼成)、次工程である高炉での使用に適した強度と化学特性を持つ焼結鉱へと加工する工程です。この焼結鉱の品質は、高炉の安定操業や高品質な鋼材の生産に直結するため、複数の指標に基づき厳密に管理されていますが、品質管理と操業判断を、オペレーターの知識や経験に依存していることもあり、焼結鉱の品質確保と効率的な生産との両立が課題となっていました。焼結プロセスへのCPSの導入により、現場から収集された膨大なセンサーデータをもとに新たに構築した統計モデルと、熱化学反応をシミュレーションする物理モデルを融合した高度な予測モデルを構築し、デジタル空間上でリアルタイムに操業シミュレーションを行うことで、将来の操業状態の予測が可能となり、品質安定化と生産性向上に加え、焼結鉱製造時の熱源であるコークスの使用量低減によりGHG排出削減を実現しました。

当社は、鉄鋼業界におけるグローバル競争を勝ち抜くため、今後全製造プロセスへのCPSの導入をはじめ、豊富に蓄積したデータ資産や最新のデータサイエンス・AI等を積極的に活用していくことで、革新的な生産性向上および安定操業の実現を目指してまいります。

*1 サイバーフィジカルシステム(Cyber Physical System)

実際の製造プロセス(フィジカル)から収集したセンサーデータをAIで解析して、独自の手法を用いてデジタル空間に高度な仮想プロセス(サイバー)を再現し、この2つをリアルタイムに繋ぐこと。仮想プロセスにより、現実では見えない設備の内部状態の把握や、将来の状態予測を行うことが可能となる。健全性の監視・異常予測の結果を実プロセスでの操業アクションにフィードバックすることにより、安定操業や生産性向上が実現できる。

【図1】焼結CPSの概念図

【図2】インテリジェント製鉄所のイメージ図

【関連URL】

・DX REPORT 2024

https://www.jfe-holdings.co.jp/common/pdf/investor/library/dxreport/2024/all.pdf

| JFEスチール株式会社 | 総務部広報室 | TEL 03(3597)3166 |