ニュースリリース

JFEスチール株式会社

冷間プレスによる自動車骨格部品の統合技術開発

~自動車車体の製造コスト削減に貢献~

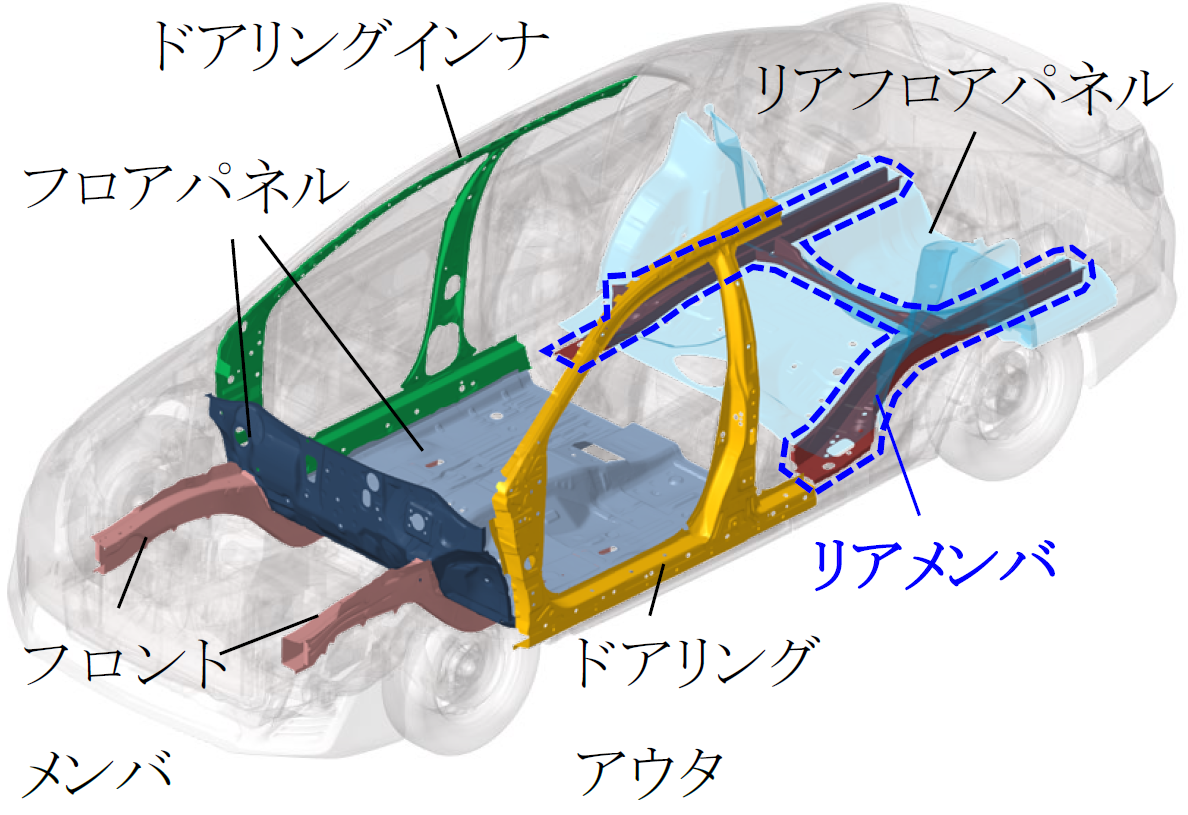

このたび当社では、超高張力鋼板と冷間プレス成形を用いた部品統合ソリューションとして、自動車車体のリアメンバ(※1)をターゲットとした、部品点数削減構造に関する技術を開発しました。本技術を用いることで、自動車車体の製造における生産性の向上やコスト削減に貢献することができます。

近年、お客様である自動車メーカーにおいて、生産性向上や製造コスト削減の観点から、ギガキャストと呼ばれるアルミ鋳造技術を用いた大規模部品統合技術や、ホットスタンピングと呼ばれる、プレス成形前に鋼材を加熱し金型によるプレス成形と同時に型冷却・焼き入れを行うことで成形性と部品強度を両立する中規模部品統合技術が注目されています。これらに類する部品統合技術として、当社は、超高張力鋼板と冷間プレス成形を用いた部品統合技術を開発しました。

冷間プレスによる部品統合には、複雑化した部品をプレス成形する際に発生する材料破断、座屈によるしわ、部品寸法精度の悪化等の成形性についての課題があります。これに対して、自動車用鋼板において体系化された独自の技術『JESOLVA®』(※2)を活用することで、1470MPa級までの超高張力鋼板を用いた大型部品の難成形を可能としました。また、部品統合において生じる、異なる強度を示す部品の一体化のために 、TWB(Tailor Welded Blank ※3)と、独自の技術である『冷間パッチワーク工法』(※4)を適用することで、一つの部品の中で強度差を持たせる設計が可能となりました。これにより、小規模な部品統合においても部品点数を削減することが可能となり、生産性の向上および製造コストの低減効果が得られます。

また、統合した部品が大型化すると、物流コストの上昇や、部品損傷時の修繕が広範囲におよぶことに伴うエンドユーザーへの負担などの課題が挙げられますが、これらについても、今回の技術を用いて適切な範囲での部品統合に留めることで、可搬性の確保やリペアに伴う負担軽減といったメリットがあります。

リアメンバは、後面衝突からの車体保護を担う部位であり、スポット溶接された11部品からなる長さ約1600mm、幅約1400mm、深さ約140mmの大型モジュール構造です。今回開発した技術を用いることで、後面衝突性能を維持したまま、これらを左右サイドメンバ1部品ずつと、クロスメンバ1部品の合計3部品まで部品点数を削減することができます。

| 【写真1】冷間プレスによる部品統合ターゲットとリアメンバ部品 | 【写真2】リアメンバ試作品 |

|

|

当社は、素材提供だけでなく、お客様の製品開発・商品性能向上を可能にするソリューションを提供するため、自動車の開発初期段階からお客様と協力し合うEVI活動(Early Vendor Involvement)を積極的に展開するとともに、『JESOLVA®』の活用により総合的なソリューションを提案しています。今後も自動車部品の超高張力鋼板の適用拡大に貢献し、車体性能向上や軽量化を実現することで、持続可能な社会の実現に貢献してまいります。

(※1)車のリアの足回り部品や駆動系部品を保持し、ボディと繋ぐ骨格部品

(※2)詳細は以下URLよりご参照ください

自動車用鋼板の利用技術を『JESOLVA®』として体系化~自動車メーカーとの車体の共同開発を加速~

https://www.jfe-steel.co.jp/release/2019/12/191224.html

(※3)板厚や強度の異なる鋼板をレーザ溶接で接合して一枚の鋼板にする加工技術

(※4)プレス加工前の鋼板を重ねてスポット溶接し、複数の鋼板を重ねたまま同時にプレス成形する技術

| JFEスチール株式会社 | 総務部広報室 | TEL 03(3597)3166 |