ニュースリリース

JFEスチール株式会社

倉敷地区構内における大型特殊車両による鋼材自動搬送の実証試験について

当社とJFE物流株式会社(所在地:東京都千代田区、社長:古川誠博)および株式会社NICHIJO(所在地:札幌市手稲区、社長:宮澤和孝)は、西日本製鉄所(倉敷地区)の構内にて、自車位置認識センサー等を搭載した大型特殊車両(キャリアパレット車、図1)による鋼材自動搬送に関する基本機能の開発を完了し、本年から実証実験を開始しました。

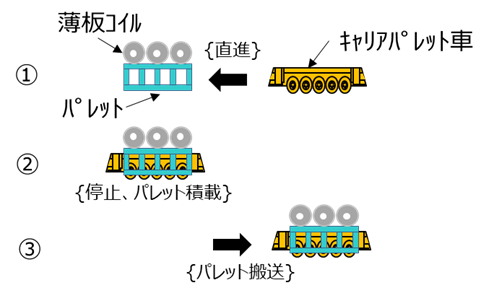

当社は、将来的なドライバーの労働力不足や労働環境改善を目的として、2018年より鋼材搬送の自動化技術について研究開発を進めてきました。製鉄所構内における鋼材の搬送には、パレットと呼ばれる台車を使用しています。パレットには、薄板コイルなどの鋼材を多数個積載することが可能で、キャリアパレット車は、このパレットを背負うような形で搬送する大型特殊車両です。トレーラーが一度に搬送できる貨物量が20トン程度であるのに対し、キャリアパレット車では最大160トンと効率的な搬送が可能であり、各工程間の輸送から出荷まで工場内の物流において重要な役割を担っています。

今回開発している自動搬送は、GNSS(※1)の衛星情報とLiDAR(※2)などのセンサーにより自車の位置認識を行い、予め設定したルートを自律的に無人走行するものです。キャリアパレット車は、パレットの下に潜り込むようにして積載するため、一般的なトレーラーよりも広い330センチの車幅をパレット脚部とのわずか10センチ程度の隙間に安全に自走する必要があります。さらに、100トンを超える貨物の重量によりタイヤ外周の変化が生じると、移動距離の計算にも影響を及ぼします。こうした特有の課題に対し、自動搬送システムにおける自車位置認識の精度を高度化することで、スムーズな積載と走行を実現しています。

既にキャリアパレット車での設定ルートに沿った直進・右左折・停止、パレット積載・搬送といった基本的な機能に関する連続自動動作(図2)の技術開発が完了し、本年1月から構内の実環境ルートの一部にて、不特定多数のパレットを用いた実証実験を行っています。本実証実験は、製品出荷における自動化と生産性向上を目指して取り組んでおり、本年9月より走行速度アップなどの性能向上に段階を進め、本年度内の実験完了を予定しています。今後、この実証実験により、自動搬送車両が走行するルートの周辺環境の安全装置についても実装に向けた運用設計を行い、自動搬送車両を稼働できる環境整備を図ってまいります。将来的には、当技術を活用し、自動搬送ルートの拡大を計画しております。

当社は、当技術の全社展開を図り、物流の自動化や操業のリモート化を推進するとともに、今後とも、製造現場におけるあらゆる分野の課題を、DXを通じた革新的なプロセスの実現により解決していくことで、持続可能な社会の実現に貢献してまいります。

(※1)GNSS:Global Navigation Satellite System(衛星測位システム)の略称。

複数の測位衛星から受信した電波をもとに、衛星との距離を割り出すことで、現在位置を計測するシステム。

(※2)LiDAR:Light Detection And Ranging(光による検知と測距)の略称。

レーザ光を常時照射し、対象物が反射した光をもとに、対象物までの距離や位置を計測するシステム。

【図1】キャリアパレット車とパレット

【図2】キャリアパレット車の連続動作