ニュースリリース

JFEスチール株式会社

「デジタルツイン」活用による設備設計で省エネルギー・CO2排出量削減を実現

~コークス炉の部分燃焼最適化技術~

当社は、デジタルツイン技術を活用した設備設計により、西日本製鉄所(福山地区)のコークス炉において、省エネルギー効果とCO2削減効果のある新設備の技術開発を行い、このたび工程運用を開始しました。本件は、一般社団法人環境共創イニシアチブ(SII)助成金事業に採択されています。

当社は、DX戦略として製鉄所全体にCyber Physical System(以下、CPS)を活用したインテリジェント製鉄所の実現を目指しています。デジタルツインは、CPSのコア技術であり、現実世界の物理システムやプロセスを仮想空間上(デジタル)に現実世界と等価なモデル(双子=ツイン)を再現し、現実世界を忠実にシミュレートする技術です。少ないデータからでも、現実世界では把握しえない設備内部の状態を可視化できるため、目視やセンサーによる内部状況の確認が難しい設備についても、従来成し得なかった生産プロセスの効率的な開発と運用が可能となります。さらに、大規模な操業変更や設備変更時における影響の予測も可能にします。当社では、あらゆる生産プロセスで活用しており、例えば2021年には高炉CPSによって高炉の休止から再稼働までの期間を従来の6カ月以上から約2カ月への短縮を実現しましたが、この際にもデジタルツイン技術が活用されています。

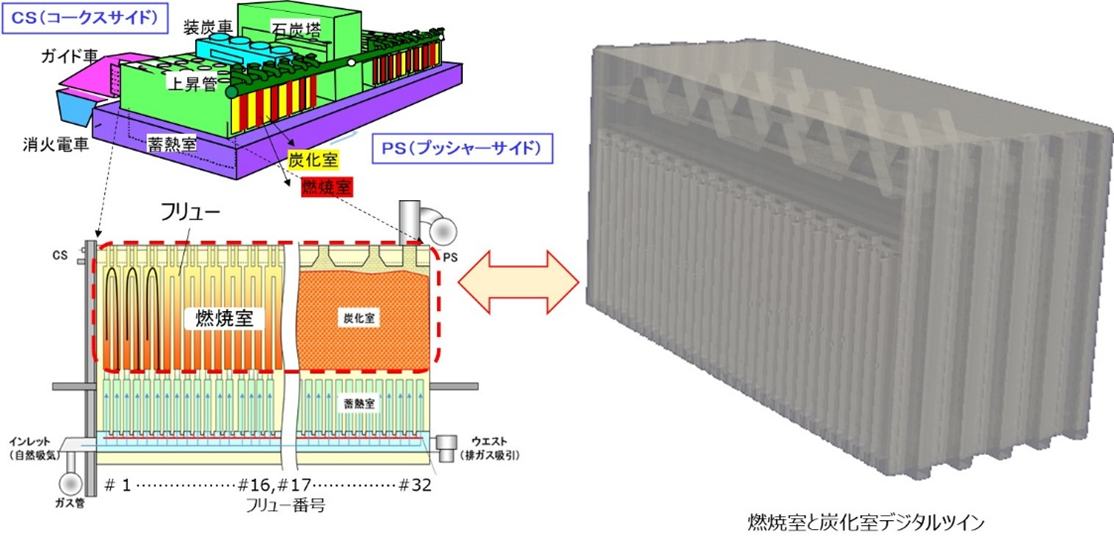

当社では、これまで操業改善を目的にデジタルツイン技術を開発しており、今回、この技術を活用して西日本製鉄所(福山地区)の5コークス炉D団(以下5D炉)の操業改善に取り組みました(図1)。製鉄業においては、製銑工程でのエネルギー利用とCO2排出割合が大きく、高効率運転と均質で高品質な原料の製造は、カーボンニュートラルの実現に向けて重要な役割を担っています。

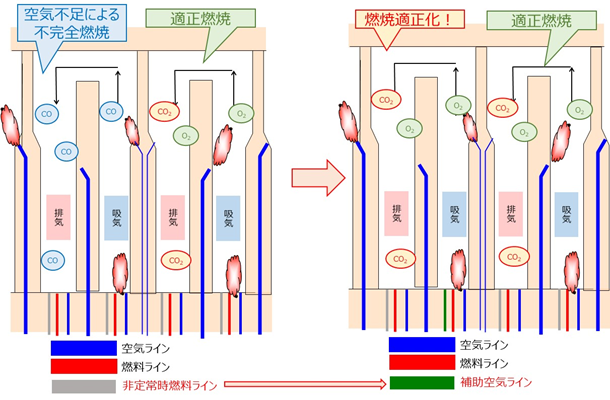

5D炉においては、仮想空間上に構築したコークス炉のデジタルツインの情報から、部分的に燃焼用の空気の不足による燃料の未燃が発生し、燃料原単位に影響を与えていることを解明しました。従来、炉内の空気量の調整は全体量で行っていましたが、デジタルツイン技術を用いたことで、部分的に空気供給量を制御する機構が高効率操業に有効であることを確認でき、さらに燃焼最適化のための補助空気量の算出にも成功しました。この知見を元に、既存設備を活用した新たな設備を開発し、実運用を開始しています(図2)。部分燃焼最適化の実現により、従来比で燃料使用削減量約5%、CO2排出削減量6,600t/年の効果を達成しました。

当社は、鉄鋼業におけるグローバルな競争に勝ち抜いていくため、デジタルツイン技術を用いた革新的なプロセス開発に努めるとともに、CPSをはじめとする新技術の開発と実用化を進め、既存ビジネスの変革、新規ビジネス創出など、あらゆる事業領域においてDXを推進しています。今後も、全社一丸となってさらなる新技術の開発と実用化を進めることで、持続可能な社会の実現に貢献してまいります。

【図1】コークス炉構造とコークス炉のデジタルツインモデル

【図2】補助空気吹込みによる燃焼適正化