ニュースリリース

JFEスチール株式会社

データサイエンス技術による設備異常予兆検知システムの全社展開を開始

~設備トラブルの未然防止による生産性向上に向けて~

当社はこのたび、最新のデータサイエンス(以下、DS)技術により、製鉄所の設備異常予兆を検知するシステム(『J-dscom™』)を開発し、効果が確認できたことから全社的に展開を進めることを決定しました。DS技術を用いた設備異常予兆検知システムの生産設備への導入は業界初です。すでに導入した一部の設備では、異常予兆を早期に捉え補修することで正常状態に復帰した事例が確認されています。今後、本システムの活用を通じ、製鉄所の設備安定化を実現し、生産性を向上させていきます。

製鉄所では、原料の荷揚げ・貯蔵から製銑、製鋼、圧延などの製造工程を経て、最終製品として出荷するまでの一連の多くの設備が広大な敷地に配置されています。それぞれの設備は密接に連関しているため、1つの設備でトラブルが発生すると操業への影響が大きく、設備異常を早期に検知し未然にトラブルを防止することが求められています。そこで、当社では、最新のビッグデータ解析技術などのデータサイエンス技術を用いた高度な設備異常予兆検知技術の開発に取り組みました。

これまでは設備トラブルが起きた場合、そのトラブルに特化した異常監視モデルを構築して、再発防止を図ってきました。一方で、導入から数十年が経過した設備の割合が増加したこともあり、想定外のトラブルが増加しており、従来のアプローチだけでは異常の抑止は不十分になりつつあります。そこで、想定外のトラブルに対しても、予兆検知が可能なシステムを構築することが課題となっていました。

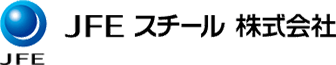

今回開発した設備異常予兆検知システム『J-dscom™』は、正常時の基準値に対する外れ度合いを異常度として指標化し、早期に検知するものです。製鉄設備は多種多様な機器や計器から構成され、電流、圧力、流量、温度、振動などの操業状態を示す変数項目は数百以上と膨大になります。そこで、本システムではビッグデータ解析を導入することで、設備全体の膨大なデータを効率的かつ網羅的に解析することを可能にしました。また、効率的に監視するために、異常度の経時変化を大きさに応じてマップ化し、製造現場で容易に閲覧できるようにしました。異常度が高くトラブルの恐れのある部分に対し適切な補修等の対策を講じることにより、異常発生を未然に抑止することが可能になります。また、正常な状態からの外れ度合いを管理するため、過去に経験したトラブルはもちろん、想定外のトラブルの防止に対しても効果を発揮します(図1)。

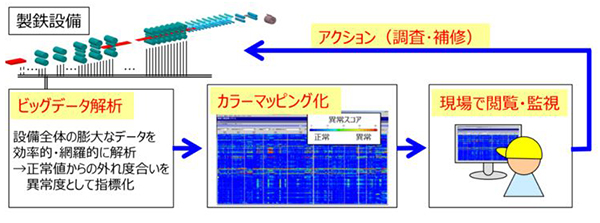

図2は、本システムをトラブル防止に活用した一例です。上昇傾向にあった設備の精度状態を示す項目に対する異常度が、補修後に低下していることが確認できます。

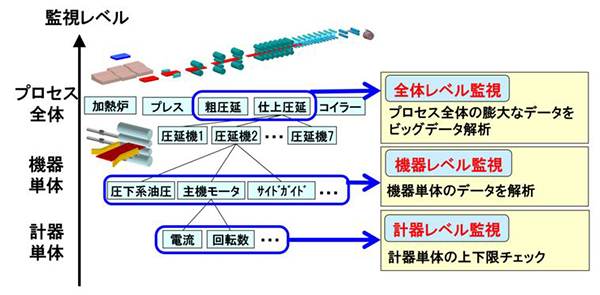

本システムは、西日本製鉄所(倉敷地区)の熱延工場に導入し効果が確認できたことから、他の製鉄所や他の製造プロセスへも順次全社展開を進めていきます。『J-dscom™』では、上述した設備全体レベルの監視に加え、モータや油圧系などの機器レベルの異常予兆の監視、従来から行っている上下限チェックで異常を監視する計器レベルの監視を加えた3レベル別の監視が可能であり、設備の特性に応じ適切に適用することで、設備トラブルの未然防止による生産性向上に向けた取り組みを推進していきます(図3)。

当社は、鉄鋼業におけるグローバルな競争に勝ち抜いていくため、最新のデータサイエンスの活用は不可欠と考えています。第6次中期経営計画においても、重点施策の1つとして先進IT技術の活用を掲げ、2017年10月に立ち上げたデータサイエンスプロジェクト部や、2019年4月に新設したサイバーフィジカルシステム研究開発部(CPS研)を核として、経営主導による統合的・系統的な取り組みを進めています。今後も全社一丸となって、CPSをはじめとするさらなる新技術の開発と実用化を進めていきます。

【図1】『J-dscom™』による設備異常予兆検知の流れ

【図2】設備の異常度低下の例

【図3】『J-dscom™』の3レベル別監視システムの構成(熱延プロセスの例)

| JFEスチール(株) | 総務部広報室 | TEL 03 (3597) 3166 |