ニュースリリース

JFEスチール株式会社

自動車車体組み立て用の高機能スポット溶接技術を開発

~ 超ハイテンの溶接品質を向上し、車体設計自由度を向上 ~

当社はこのたび、自動車車体組み立て用の高機能スポット溶接技術として「J-MAC(※)スポット®溶接」、「パルススポット®溶接」、「シングルサイドスポット®溶接」、「インテリジェントスポット®溶接」を新たに開発しました。これらは、超ハイテンの溶接品質向上、および車体構造設計の自由度向上を可能とする鋼板の溶接技術で、車体軽量化の実現に大きく貢献します。

スポット溶接は、重ね合せた鋼板を二つの電極で挟み込んで大電流を流し、鋼板を溶かすことで点溶接する溶接方法です。他の溶接方法と比較し、施工コストが低く、かつ施工性にも優れていることから、自動車製造において最も多く利用されており、車1台当たり、3000~6000点ものスポット溶接部があります。しかし、近年では超ハイテンの車体適用拡大に伴い、スポット溶接の施工管理が難しくなるという課題や、車体構造設計への制約が生じてきました。

そこで当社は、超ハイテンの溶接品質向上、および車体構造設計の自由度向上を可能とする高機能スポット溶接技術の開発に取り組み、新たに以下を開発しました。

1.「J-MACスポット®溶接」

自動車車体に適用される鋼板の高強度、および薄肉化により、溶接部の安定確保がますます重要となっており、加えて、車体剛性向上を目的としたスポット溶接部間隔の近接化も要望されています。特に、溶接部と溶接部の間をスポット溶接する際は、電流が他の溶接部に分散し、発熱量が低下してしまうという課題がありました。そこで当社は、分散してしまう電流をあらかじめ推定し、その分を加味した電流を流すことによって、溶接時の発熱量の最適化を可能にする技術「J-MACスポット®溶接」を開発しました。これは軟鋼から超ハイテンまで、すべての鋼板に適用することができ、スポット溶接部の安定化を可能にしました。

2.「パルススポット®溶接」

自動車車体の衝突安全性向上のため、スポット溶接部には強度が求められます。しかし、超ハイテンのスポット溶接部は脆くなりやすく、強度が十分に確保できない場合があります。そのため従来は、スポット溶接部を焼鈍するテンパー通電法が検討されてきましたが、溶接時間が長くなるなどの課題がありました。そこで当社は、通常溶接の後に極短時間で高い電流を流す「パルススポット®溶接」を開発しました。これにより、テンパー通電法の約1/2の極めて短い時間で、溶接部の強度を向上させることができます。

3.「シングルサイドスポット®溶接」

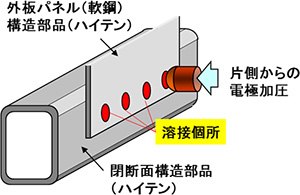

自動車の乗り心地向上のため、車体には高剛性化も求められており、車体部材の閉断面構造化(図)が有効な方法とされています。しかし、閉断面部材をスポット溶接する場合、溶接位置を両側から加圧するため、部材の一部に穴を開ける必要があり、そのため部材の剛性は低下し、また設計の自由度も制限されていました。そこで当社は、一つの電極を片側から押し当てて溶接する、片側スポット溶接技術「シングルサイドスポット®溶接」を開発しました。これは溶接の初期に低電流を高加圧で流し、通電域を確保した後に通常溶接を行うもので、部材に穴を開けることなく、安定したスポット溶接を可能にしました。

4.「インテリジェントスポット®溶接」

自動車車体の組み立て工程では、二枚の鋼板を重ねる溶接だけではなく、例えば1ミリ未満の薄板と2ミリ程度の超ハイテン厚板二枚を重ねるなど、板厚および種類の異なる三枚の鋼板を溶接する場合が多くあります。しかし、組み合わせによっては薄板と厚板との間で、安定した溶接ができないという課題が生じていました。そこで当社は、三枚重ねスポット溶接技術「インテリジェントスポット®溶接」を開発しました。これは溶接の初期に高電流を低加圧で流し、薄板と厚板との間に発熱を促進した後、通常溶接を行うものです。従来の方法では溶接が難しい鋼板の組み合わせでも、溶接部の強度向上を可能にしました。

当社は、これらの高機能スポット溶接技術を、当社の自動車用鋼板とともにお客様に提供することで、鉄を最大限に活用した次世代自動車開発、およびお客様の満足度向上に取り組んでまいります。

(※)J-MAC:JFE Multistage Adaptive Controlの略。

【図】車体部材の閉断面構造化