ニュースリリース

JFEスチール株式会社

世界初「高伸び-伸びフランジ型高張力合金化溶融亜鉛めっき鋼板」を開発

-プレス加工性に優れたハイテンGAのラインナップ拡充-

当社は、このたび自動車骨格部品用に、伸び特性に加えて伸びフランジ成形性にも優れた590~980MPa級の高伸び-伸びフランジ型高張力合金化溶融亜鉛めっき(ハイテンGA)鋼板の開発に世界で初めて成功しました。

自動車の軽量化を推進するために、車体強度や耐衝突特性を支える骨格部品へのハイテンGA鋼板の適用拡大がさらに加速しています。これまで当社は鋼板の高強度化、ならびにプレス加工に必要な延性(伸び)に優れた高伸び型鋼板の開発を通じて軽量化に寄与してきました。

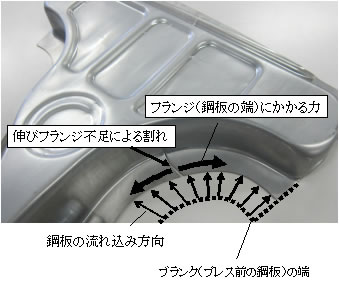

一方で、骨格部品の中には複雑な形状を持ち、伸びだけでなく高い伸びフランジ成形性(*1)を必要とするため高強度鋼板の適用が進展しにくい部品(*2)があります。そこで当社は、従来鋼に比べて伸びフランジ成形性を向上させた、高伸び-伸びフランジ型ハイテンGA鋼板の開発に取り組みました。

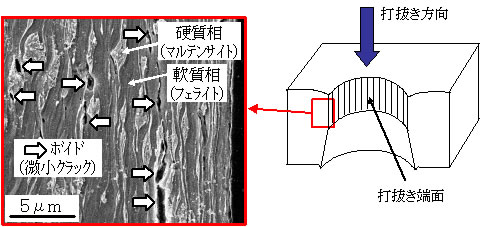

従来、強度と伸び特性を両立させるため、硬度差のある複数の金属組織を鋼板の中に共存させる方法がとられていました。しかし、鋼板をプレス用ブランク素材に打抜く工程において、この金属組織の硬度差が原因となり、成形時に鋼板端面内部において割れの起点となるボイド(*3)が発生しやすくなりました。これが鋼板の伸びフランジ成形性を低下させることになり、伸びと伸びフランジ成形性の両立が自動車骨格部品の更なる高強度化への大きな課題となっていました。

当社はこの課題を解決するため、独自の熱処理により金属組織それぞれの硬度や体積などを精緻にコントロールする画期的な組織制御技術を開発しました。本技術の適用により、打抜き工程でのボイドの発生が抑制され、高い伸びを維持しながら伸びフランジ成形性を向上させた、590~980MPa級ハイテンGA鋼板の製造が世界で初めて可能となりました。

今回開発した鋼板は、当社従来鋼に比べて約2倍もの穴広げ率を有しています(*4)。これにより、自動車骨格部品の形状自由度が広がり、深い絞り形状のピラーロアなどの車体骨格部品について、更に強度の高いハイテンGAを積極的に適用することが可能となり、自動車の更なる軽量化(薄肉化)に大きく寄与します。

当社では、本開発鋼の適用拡大を目指すとともに、今後も更なる高性能な高張力鋼板の開発に努め、軽量化をはじめとするお客様からのご要望にお応えしてまいります。

(*1)伸びフランジ成形性:

伸びフランジ成形性は、鋼板の端面(フランジと呼ばれる端の部分)の変形能を示しています。伸びフランジ成形性は、打抜き穴を円錐状の工具で押し広げて、初期径に対してどこまで広げられるかを穴広げ率で数値評価します。

(*2)伸びフランジ不足による成形割れ事例(ピラーロア):

(*3)ボイド:

鋼板の組織内に発生する微小なクラック。以下に当社従来鋼の例を示しています。フランジ成形時に割れの原因となります。

(*4)本開発鋼の穴広げ率: